Ajuste de componentes electrónicos con láser

- Qualas Group

- 29 abr 2025

- 4 Min. de lectura

Introducción

En la fabricación de electrónica moderna de alta precisión, la exactitud no es solo un lujo, es una necesidad. Alguien que ha pasado tiempo trabajando en el campo de los láseres industriales y la microfabricación, sabe muy bien que pocos procesos representan tanta precisión y control como el ajuste de componentes electrónicos con láser. Esta técnica permite afinar el rendimiento de los componentes electrónicos, asegurándose de que cumplan con especificaciones rigurosas sin necesidad de rediseño o reemplazo.

Este artículo profundiza en el proceso en detalle: qué es, cómo funciona, sus aplicaciones, beneficios y tipos, aportando conocimientos basados en años de experiencia en la industria.

Tipos de resistores

El láser se utiliza principalmente en:

1. Resistores de película gruesa:

Más económicos, producidos mediante serigrafía de pasta resistiva sobre sustratos cerámicos. Son ideales donde el costo y la resistencia a la humedad son prioritarios.

2. Resistores de película delgada:

Fabricados mediante deposición por vapor o pulverización catódica, ofrecen mejor estabilidad térmica, menores tolerancias y menos ruido. Su estructura más fina permite ajustes muy precisos.

Ambos tipos se benefician del ajuste con láser, logrando tolerancias más estrictas —de ±10% a ±1% o incluso mejores.

Funcionamiento del láser en el recorte

La resistencia de una pista depende de sus propiedades materiales y de su geometría. Durante el trimming:

• Se aplica un voltaje de alta precisión sobre el resistor.

• Se mide la corriente resultante para calcular la resistencia en tiempo real.

• El láser elimina áreas específicas de la película resistiva.

• A medida que se elimina material, la resistencia aumenta.

• Al alcanzarse el valor objetivo, el sistema detiene automáticamente el láser.

Este bucle de retroalimentación permite un control extremadamente preciso.

Ajuste de capacitores

En capacitores tipo chip multicapa, se puede remover parte del electrodo superior para disminuir la capacitancia, reduciendo el área efectiva de la placa. Esto es útil en aplicaciones de alta frecuencia.

Métodos pasivo y activo

El trimming se clasifica en dos tipos principales:

1. Trimming Pasivo:

Ajuste de un componente individual, como un resistor o capacitor, a un valor definido. Se basa en propiedades eléctricas estáticas.

2. Trimming Activo:

El láser modifica los componentes mientras se monitoriza la salida funcional del circuito completo. Por ejemplo, ajustar una resistencia de realimentación hasta obtener un voltaje o frecuencia específicos.

Se usa en referencias de voltaje, osciladores, sensores y amplificadores.

Este método asegura que el rendimiento final del sistema esté perfectamente ajustado.

Geometrías comunes de corte

El patrón del corte láser afecta la resistencia final y el rango de ajuste. Algunos cortes comunes son:

• L-Cut: Corte en ángulo recto que mantiene la integridad estructural.

• Plunge Cut: Corte directo para cambios pequeños.

• Serpentine Cut: Patrón sinuoso que incrementa significativamente la resistencia.

• Ladder Cut: Corte segmentado, permite ajustes finos.

• Combinación Ladder y Plunge: Permite ajustes macro y micro en una sola operación.

Ventajas que ofrece este tipo de ajuste

El ajuste por trimming ofrece múltiples ventajas:

1. Alta Precisión: Monitoreo en vivo y control a nivel micrométrico permiten tolerancias de ±0.5% o mejores.

2. Proceso Sin Contacto: Elimina esfuerzos mecánicos en el componente, preservando su integridad.

3. Limpio y Confiable: Eliminación de material sin residuos significativos.

4. Retroalimentación en Tiempo Real: Se detiene automáticamente al alcanzar el valor deseado.

5. Alta Flexibilidad: Compatible con una amplia gama de materiales (alúmina, nitruro de aluminio, FR-4, etc.).

6. Automatización e Integración: Puede integrarse fácilmente en líneas de producción con tarjetas de prueba o sondas voladoras.

Parámetros láser y estabilidad del proceso

La calidad del sistema depende de:

• Longitud de Onda: Láseres verdes (532 nm) e infrarrojos (1064 nm) son los más comunes.

• Duración del Pulso: Pulsos cortos reducen zonas afectadas por el calor.

• Tamaño del Punto: Puntos pequeños permiten cortes precisos.

• Control de Potencia: Potencia ajustable para una ablación precisa sin dañar estructuras vecinas.

Los sistemas modernos están calibrados para ofrecer condiciones estables y resultados repetibles.

Aplicaciones

Áreas comunes de aplicación:

1. Calibración de Sensores: Como sensores de presión o temperatura.

2. Ajuste de Circuitos Analógicos: Divisores de voltaje o resistencias de ganancia.

3. Osciladores y Temporizadores: Ajuste preciso de frecuencia.

4. Referencias de Voltaje: Tolerancia ajustada mediante redes de resistencias.

5. Electrónica Personalizada: Cuando se requiere una tolerancia más estricta que la estándar.

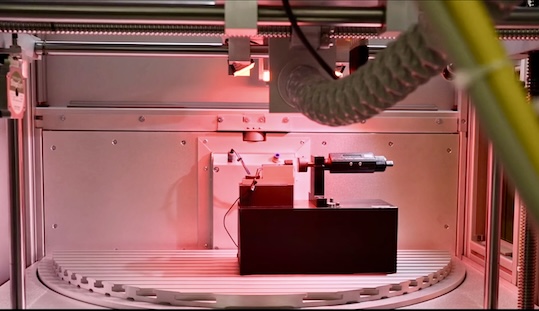

Configuraciones

El láser debe elegirse según la aplicación:

1. Sondas Voladoras: Para bajo o medio volumen, o prototipado.

2. Tarjetas de Prueba: Para producción en alto volumen.

Las opciones de automatización incluyen carga manual, semiautomatizada o completamente integrada. Las interfaces gráficas suelen ser intuitivas y permiten el control completo del proceso.

Conclusión

El uso del láser para recorte o trimming, es una técnica esencial en la fabricación electrónica de precisión. Permite ajustar resistencias, calibrar sensores y afinar el rendimiento del sistema con una precisión inigualable.

El futuro de esta técnica es prometedora: integración de IA, fuentes láser optimizadas y expansión hacia campos como la fotónica o la electrónica médica.

Para ingenieros de diseño, responsables de producción o integradores, es clave para construir productos electrónicos confiables, precisos y eficientes.

Más info en:

Comentarios